Veränderte Produkteigenschaften, effizientere Produktionsprozesse, höhere Energieausbeute oder Wiederverwertbarkeit von Bauteilen sind Anforderungen an die Industrie, deren Lösung oftmals in der Verwendung neuer nanotechnologischer Materialien liegt. In Germany’s Saarland kann die Industrie bei der Entwicklung solcher Materialien schon lange auf eine Forschungsinfrastruktur

zurückgreifen die sowohl deren Entwicklung als auch den Produktionsprozess im Fokus hat.

Ein erfolgreiches Konzept, wie die umgesetzten Industriebeispiele zeigen.

Das INM – Leibniz-Institut für Neue Materialien im Saarland entwickelt für und mit der Industrie die Materialien der Zukunft. Dabei kann das Institut von der marktspezifischen Bedarfsanalyse über die Entwicklung neuer Produkte bis hin zur Pilot-Produktion alles abdecken. Kunden finden sich in den unterschiedlichsten Branchen, vom Start-up über den regionalen Mittelständler bis hin zum internationalen Großkonzern.

Klimaneutralität, Energieeinsparung, Ressourcenschonung – die Herausforderungen, insbesondere an produzierende Unternehmen, sind mannigfaltig. Wie Industrie und Forschung diese gemeinsam bewältigen können, darüber sprachen wir mit zwei Forschern des INM, die seit vielen Jahren in enger Kooperation mit der Industrie arbeiten: Dr. Peter William Oliveira, Leiter des InnovationsZentrums des INM und des Programmbereichs Optische Materialien sowie Dr. Martin Amlung, stellvertretender Leiter Optische Materialien.

gwSaar:

Was ist die Aufgabe des InnovationsZentrums des INM?

Dr. Peter Oliveira:

Das INM – Leibniz Institut für Neue Materialien betreibt nanotechnologische Grundlagen- und angewandte Forschung. Das Innovationszentrum bildet die entscheidende Brücke zwischen Industrie und INM-Forschung. Alle Innovationsaktivität im INM, strategische Ausrichtung, Technologie-Verwertung, Patentmanagement laufen hier zusammen.

Dr. Peter William Oliveira, Leiter des InnovationsZentrums des INM und des Programmbereichs Optische Materialien, entwickelt gemeinsam mit seinem Team neue Materialien mit und für die Industrie. Erfahrung und ein enthusiastischer Forschergeist sind dafür wichtige Voraussetzungen. Foto: INM gGmbH – Leibniz-Institut für Neue Materialien

Dr. Martin Amlung:

Am Innovationszentrum unterstützen wir Industrieprojekte von der Abwicklung bis zur Entwicklung der Pilotserie und des nachgeschalteten Upscaling, inklusive der Qualitätskontrolle. Hier fließen die vom INM entwickelten Technologien ein und gehen in die weitere Planung bis hin zur Verwertung. Durch eine eigene Vertrags- und Patentabteilung können wir auf allen Ebenen eine schnelle und effiziente Zusammenarbeit garantieren.

Dr. Martin Amlung, stellvertretender Leiter Optische Materialien, koppelt Industriebedürfnisse und wissenschaftliche Erkenntnisse. Foto: INM gGmbH – Leibniz-Institut für Neue Materialien.

Dr. Peter Oliveira:

Um die Verwertung zielgenau voranzutreiben und mit unseren Entwicklungen aktuell zu sein, erstellen wir Bedarfs- und Marktanalysen. Manchmal muss man dann feststellen, dass wir bei interessanten Entwicklungen unserer Zeit voraus sind.

Dr. Martin Amlung:

Es kann dann etwas dauern, bis die Zeit reif für die entsprechende Entwicklung ist. Ein Beispiel dafür sind elektrochrome Fenster, die wir bereits vor 15 Jahren entwickelt haben. Durch eine geringe Spannungsänderung zwischen 2 und -2 Volt kann man elektrochrome Gläser eindunkeln und wieder entfärben. Das System kam bisher lediglich bei Auto-Rückspiegeln zur Anwendung. Für die Architektur, die wir ursprünglich auch im Fokus hatten, war es bisher nicht interessant. Die Herstellung war relativ kostenintensiv und das Glas konnte nach der Produktion nicht auf Maß geschnitten werden.

Heute ist das System durch veränderte klimatische Bedingungen und eine stärkere Notwendigkeit zu beschatten viel attraktiver. Aktuell starten wir daher ein öffentlich gefördertes Projekt mit Industriepartnern, um das System auf Folien zu übertragen. Die können dann zugeschnitten werden und sind in der Produktion viel kostengünstiger.

Elektrochrome Fenster, eine Entwicklung des INM, lassen sich durch kleine Spannungsänderungen verdunkeln und wieder entfärben.

gwSaar:

Das INM arbeitet direkt mit und für Unternehmen an der Entwicklung neuer Materialien. Wie funktioniert solch eine Zusammenarbeit?

Dr. Peter Oliveira:

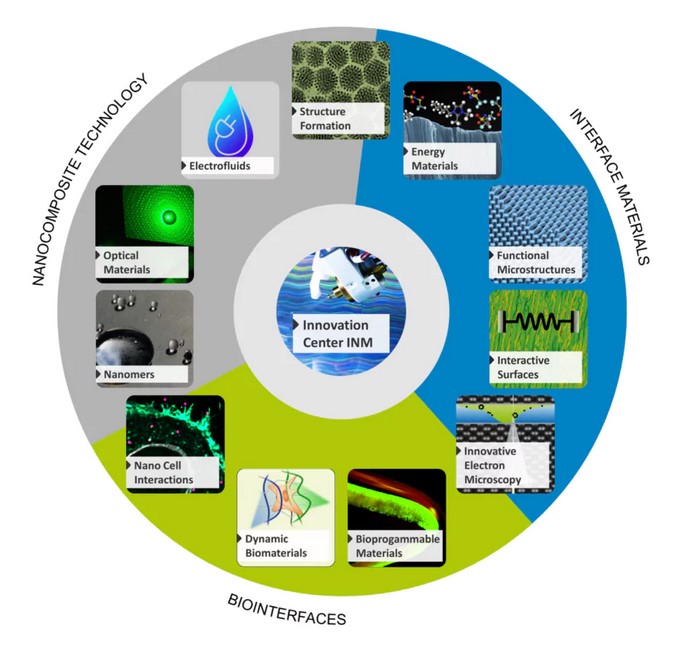

Wenn Unternehmen denken, ein Problem durch den Einsatz neuer, nanotechnologischer Materialien lösen zu können, recherchieren sie in der Regel weltweit nach möglichen Entwicklungspartnern. Das INM hat 12 nanotechnologische Forschungsschwerpunkte und hält in diesen Bereichen über 70 aktive Basispatente, sogenannte Systemlösungen. Damit ist es für eine Vielzahl von Fragestellungen ein möglicher Partner.

Das INM im Saarland entwickelt Lösungen für die Industrie weltweit. Dabei bringt es die Kompetenz aus zwölf Forschungsschwerpunkten ein.

Dabei decken wir alle Schritte von einer Machbarkeitsstudie bis zur Entwicklung des Materials und eines entsprechenden Produktionsprozesses ab. Am Anfang einer Zusammenarbeit müssen wir nicht nur die Anforderungen explizit verstehen, sondern auch die bisherigen Prozesse des Unternehmens. Eine vertrauensvolle Zusammenarbeit und eine größtmögliche Offenheit sind dafür unabdingbar. Wenn wir das Problem und die Anforderung verstanden haben, können wir loslegen.

gwSaar:

Können Sie uns ein paar Produkte nennen, die im INM entwickelt wurden?

Dr. Peter Oliveira:

Viele Projekte unterliegen während der Projektphase und darüber hinaus der Geheimhaltung und können nicht kommuniziert werden.

Dr. Martin Amlung:

Aber es gibt schon ein paar Dinge, die jede*r nutzt und an denen wir beteiligt waren, über die wir auch sprechen können. Zum Beispiel wurde eines der Sicherheitsfeatures der 100- und 200 Euro-Scheine, ein Folienhologramm, vom INM gemeinsam mit dem Unternehmen sectago entwickelt.

Dr. Peter Oliveira:

Oder die transparente Notrufantenne; in der Windschutzscheibe vieler Autos befindet sich heute eine transparente Antenne, die bei einem Unfall automatisch den Notruf alarmiert. Die ins Glas gedruckte Antenne ist eine Entwicklung des INM.

gwSaar:

Welche Rolle spielen Förderungen in der industrienahen Forschung des INM?

Dr. Martin Amlung:

In einem Industrieprojekt erforschen wir eine Technologiebasis meist auf Basis eines öffentlichen Projekts. Die spezifischen Anforderungen eines Unternehmens werden später in einem darauf aufbauenden Industrieprojekt entwickelt. Wenn das Problem auf Grundlage eines unserer Basispatente zu lösen ist, können wir natürlich auch gleich an der spezifischen Anpassung arbeiten.

gwSaar:

Was sind die größten Herausforderungen, wenn Unternehmen neue, nanotechnologische Materialien einsetzen möchten?

Dr. Peter Oliveira:

Neben der Entwicklung ist es vor allem der Produktionsprozess, der den Unternehmen viel abverlangt. Die eingesetzten Ausgangsmaterialien sind kein großer Kostenfaktor. Wir arbeiten ja im Nanobereich, daher fallen selbst teure Materialien wie Silber oder Platin nicht wirklich ins Gewicht. Ganz anders sieht es mit dem Produktionsprozess aus. Hier müssen die Unternehmen häufig in kostenintensive neue Maschinen investieren.

Dr. Martin Amlung:

Wir denken daher immer auch vom Produktionsprozess her. Alle Industrieprojekte, die über eine reine Machbarkeitsstudie hinausgehen, werden prozessorientiert entwickelt. Im Innovationszentrum bauen wir die entsprechenden Pilotanlagen auf, so dass dort von den Unternehmen in einem bestimmten Umfang sogar produziert werden kann.

gwSaar:

Die Unternehmen können am InnovationsZentrum des INM produzieren?

Dr. Peter Oliveira:

Ja, es ist möglich, Kleinserien direkt vor Ort zu produzieren und damit erstmal, sagen wir für ein bis zwei Jahre, den Markt zu testen. Danach kann das Unternehmen bei uns Labor und Anlage mieten, die Anlage erwerben oder bei einem größeren industriellen Maßstab eben einen Produzenten finden oder selbst eine neue Produktionsanlage bauen. Das unternehmerische Risiko, in die neue Technologie zu investieren, wird dadurch enorm reduziert.

gwSaar:

Auf der Hannover Messe Industrie haben Sie einen Proximity-Sensor vorgestellt. Was zeichnet diesen neuen Sensor aus

Dr. Martin Amlung:

Dieser Sensor ist ein gutes Beispiel für eine prozessorientierte Entwicklung. Transparente Sensoren auf nichtleitenden Oberflächen aufzubringen ist zumeist sehr teuer. Wir setzen Elektrospinning ein, wie es z.B. aus der Teppichherstellung bekannt ist, also ein Low Tech-Verfahren, das nicht nur erheblich günstiger ist, sondern auch die Herstellung sehr großer Sensorflächen zulässt. Bei unserem System können die Sensoren sogar auf der Rolle produziert und nachträglich auf die Wunschgröße zugeschnitten werden. Denn als Träger des transparenten leitenden Netzes kann Glas ebenso wie Folie genutzt werden. Beim Elektrospinning entsteht ein chaotisches Netz aus leitenden Fasern, die hundertmal dünner sind als das menschliche Haar und für das menschlichen Auge nicht mehr wahrnehmbar.

gwSaar:

Wie wichtig ist internationale Zusammenarbeit für das InnovationZentrum des INM?

Dr. Peter Oliveira:

Sehr wichtig, wir suchen stets den internationalen Austausch und internationale Projekte. Wobei wir übrigens durch die Politik und die Wirtschaftsförderung im Saarland hervorragend unterstützt werden.

In jedem Projekt mit der Industrie lernen wir etwas. Wir haben eine Technologiebasis, die wir mit jedem Industrieprojekt verstärken. Wenn wir mit ausländischen Unternehmen arbeiten, nehmen wir deren und somit einen anderen Blickwinkel ein, denn jedes Land, wie übrigens auch jedes Unternehmen, industrialisiert Dinge auf seine eigene Art und Weise.

Für das Auge nicht mehr sichtbare, leitende Fasern des neu entwickelten flexiblen Proximity-Sensors des INM (links: Mikroskop1, rechts Mikroskop 2)

Die gesamte Folie des Proximity-Sensors des INM (hier als Säule) kann genutzt werden, um bei Annäherung Aktionen auszulösen. Auch die Programmierung unterschiedlicher Aktionen z.B. durch die Verwendung spezifischer Handbewegungen ist denkbar.

Ich gebe ein Beispiel. Als wir angefangen haben, an Tastsensoren zu arbeiten, war nicht die Rede davon, diese in Europa zu produzieren. Heute schon. Wir haben mit asiatischen Unternehmen daran gearbeitet und viel gelernt, z.B. wie man einen Tastsensor baut, charakterisiert, konzipiert. Durch die Partnerschaft haben wir unsere Technologiebasis verstärkt. Heute werden praktisch in allen Produktbereichen immer mehr Tastsensoren und Proximity-Sensoren eingebaut und wir können regionalen wie internationalen Unternehmen mit unserer Technologiebasis bei der Entwicklung für ihre spezifische Anwendung unterstützen

gwSaar:

Worin sehen Sie Ihre Aufgabe als Forscher?

Dr. Peter Oliveira:

Nachhaltigkeit zu ermöglichen in allen ihren Facetten ist uns wichtig, von Energiegewinnung, -nutzung oder -speicherung über die Entwicklung recyclefähiger Materialien bis hin zu Ressourcen-sparenden Prozessen.

Der Weg zu solchen Lösungen startet immer gleich. Im Labor muss man erstmal träumen, man muss Physik und Chemie erstmal vergessen und ohne Korsett denken. Diese Möglichkeit haben wir hier im Haus – frei zu sprechen und denken. Diese Fähigkeit zu träumen und nicht abzustumpfen ist unsere Aufgabe.

—————————————————————————————————————————–

Damit Forschungsträume Realität werden können, braucht es die Unterstützung aller Akteure. Dieser können sich Forschung und Industrie im Saarland sicher sein. Denn auch die Politik ist sich der Bedeutung des Forschungszweigs für die Industrie bewusst und unterstützt folgerichtig Unternehmen und Institute, die Produkte und Prozesse für die industrielle Zukunft erforschen und zielführend einsetzen.

Jürgen Barke, Minister für Wirtschaft, Innovation, Digitales und Energie sowie stellvertretender Ministerpräsident, weiß um den großen Beitrag, den die Wissenschaft leistet, um die Herausforderungen, vor denen Unternehmen heute stehen, zu meistern. Foto: Ministeriums für Wirtschaft, Innovation, Digitales und Energie / Oliver Dietze

Die Verwirklichung der Träume erfolgt mitnichten im Schlaf, sondern erfordert oft jahrelange Forschungsarbeit. Nicht wenige der dabei entstandenen Entwicklungen der saarländischen Institute sowie der Universität des Saarlandes wurden von jungen Gründern aufgegriffen und auf den Markt gebracht. Gerade im Bereich nanotechnologischer Entwicklungen und neuer Materialien gibt es daher eine Interessante Start-up Szene. Eines dieser Start-ups, das seinen Forscher-Traum in die Produkt-Wirklichkeit gebracht hat, ist das saarländische Unternehmen Innocise, das ein neues bioinspiriertes Material entwickelt hat, das Roboter- und Anlagenbauer ganz neue Möglichkeiten eröffnet.

Damit Forschungsträume Realität werden können, braucht es die Unterstützung aller Akteure. Dieser können sich Forschung und Industrie im Saarland sicher sein. Denn auch die Politik ist sich der Bedeutung des Forschungszweigs für die Industrie bewusst und unterstützt folgerichtig Unternehmen und Institute, die Produkte und Prozesse für die industrielle Zukunft erforschen und zielführend einsetzen.

Wirtschaftsminister Jürgen Barke hebt daher hervor: „Wir haben im Saarland bereits vor Jahren die Weichen für eine erfolgreich nanotechnologische Forschung gestellt. Die Gründung und langfristige Förderung des INM – Leibniz-Institut für Neue Materialien nimmt dabei eine Schlüsselfunktion ein. Für einen modernen Industriestandort wie unseren ist die Entwicklung neuer Materialien extrem wichtig. Denn aus diesem Forschungsinput entstehen neue Produkte, für deren Produktion und Vertrieb wiederum neue Unternehmen gegründet werden. Darüber hinaus ist die gemeinsame Forschung von Industrie und Wissenschaft, insbesondere auch die internationale Zusammenarbeit, unabdingbar, um Nachhaltigkeit, Klimaneutralität und Energieeffizienz bei Produkten und Produktionsprozessen zu erreichen. Als Ministerium unterstützen wir Unternehmen dabei, ihre Ziele im Kontext dieser Herausforderungen zu erreichen.“

Die Verwirklichung der Träume erfolgt mitnichten im Schlaf, sondern erfordert oft jahrelange Forschungsarbeit. Nicht wenige der dabei entstandenen Entwicklungen der saarländischen Institute sowie der Universität des Saarlandes wurden von jungen Gründern aufgegriffen und auf den Markt gebracht. Gerade im Bereich nanotechnologischer Entwicklungen und neuer Materialien gibt es daher eine Interessante Start-up Szene. Eines dieser Start-ups, das seinen Forscher-Traum in die Produkt-Wirklichkeit gebracht hat, ist das saarländische Unternehmen Innocise, das ein neues bioinspiriertes Material entwickelt hat, das Roboter- und Anlagenbauer ganz neue Möglichkeiten eröffnet.

—————————————————————————————————————————–

Strom, Vakuum oder Druckluft, immer wenn ein Industrieroboter zugreift, wird Energie verbraucht. Das Unternehmen Innocise, eine Ausgründung des INM – Leibniz-Institut für Neue Materialien im Saarland, will dafür sorgen, dass diese Energie zukünftig eingespart werden kann. Möglich wird dies durch eine einzigartige Hafttechnologie, die den Gecko zum Vorbild hat. Basierend auf der Grundlagenforschung von Prof. Dr. Eduard Arzt, Direktor des INM und Co-Founder INNOCISE, wurden mikrostrukturierte Spezialpolymere entwickelt, die reversibel an unterschiedlichsten Materialien haften. Wir sprachen mit Dr. Marc Schöneich, CEO und Co-Founder INNOCISE, über den Schritt hin zur klimaneutralen Produktion.

Marc Schöneich und sein Unternehmen Innocise bringen das Greifen von Robotern in eine neue Dimension.

gwSaar:

Herr Schöneich, Klimaneutralität und Energieeffizienz sind die Anforderungen an produzierende Unternehmen. INNOCISE bietet eine neue Technologie an, die hierzu einen konkreten Beitrag leisten kann – Greifen ohne Energieeinsatz. Eigentlich zu schön, um wahr zu sein. Wie funktioniert das?

Dr. Marc Schöneich:

Die Produktion, also die Erzeugung und Herstellung von Waren und Gütern, beinhaltet immer eine moderne Anlagentechnik. Dies kann z.B. eine hochgradig automatisierte Stahlproduktion oder eine Chip- oder Sensorenfertigung mit innovativer Robotik sein.

In allen diesen Prozessen finden Sie Abläufe, bei denen Objekte fixiert, gegriffen oder bewegt werden müssen. Der dahinter liegende Maschinenbau ist oftmals energieaufwändig und hochkomplex. Druckluft, die dabei heute überwiegend zum Einsatz kommt, ist eines der teuersten Medien in der Produktion überhaupt. Genau hier „greifen“ wir bei INNOCISE an.

Auf der Grundlage unserer Gecomer® Technologie produzieren wir Spezialpolymere, die in der Lage sind, Bauteile von mehreren Metern bis unter 10 Mikrometer mit höchster Präzision und höchster Effizienz zu handhaben. Inspiriert vom sogenannten Gecko-Effekt erfolgt das Greifen und Ablegen der Werkstücke ohne externe Energie und rückstandsfrei – mittels van-der-Waals-Wechselwirkungen.

Dabei hebt unsere effiziente neuartige Handhabung empfindlicher Komponenten nicht nur, wie bereits erwähnt, enorme Einsparpotentiale, sondern erhöht auch den Durchsatze in der Produktion.

gwSaar:

Das Ziel der Industrie 4.0 ist die Digitalisierung und Vernetzung aller Prozesse. Muss man dies zukünftig um den Faktor Energieeffizienz erweitern, sozusagen eine Industrie 4.0.E? Und wie kann Ihre Gecomer® Technologie zu mehr Energieeffizienz im Produktionsprozess beitragen?

Dr. Marc Schöneich:

In Anbetracht der aktuellen Klimasituation sind die Forderungen nach CO2-neutraler Produktion und Energieeffizienz keine Nice-to-have, sondern ein Muss. Auch für den Erhalt des Produktionsstandortes Europa-Deutschland-Saarland.

Gehen Sie davon aus, dass Energieeffizienz in Zukunft eine selbstverständliche Forderung an Unternehmen sein wird. ESG-Faktoren – Environmental, Social und Governance – also die Bereiche Umwelt, Soziales und Unternehmensführung werden an Bedeutung gewinnen und maßgeblich über den Erfolg eines Unternehmens entscheiden. Unter diesen Vorzeichen sehen wir unser Produkt als Baustein hin zu einer klimaneutralen Industrie.

Der neue Greifer kann auch da noch zugreifen, wo Saugtechnologien nicht mehr funktionieren, z.B. bei sehr kleinen Teilen. Aber auch im Makrobereich leistet er präzise Arbeit.

„Grüne“ und energiefreie Greifsysteme sind unsere Mission. Mit unseren bioinspirierten Handlingslösungen ersetzen wir kosten- und ressourcenintensive (Saug)-Greifer und ermöglichen dem Kunden ein vielseitiges Anwendungsspektrum für die Automatisierung von morgen – ohne Kabel, Elektronik, Druckluft und die dazu notwendige Peripherie: vom Pick&Place kleinster microLEDs über die Brennstoffzellenfertigung und Reinraumapplikationen bis hin zum Seitenscheibeneinbau bei Zügen.

gwSaar: Sie haben sich gemeinsam mit Herrn Prof. Eduard Arzt entschieden, Ihr Start-up im Saarland aufzubauen. Was überzeugt Sie von Standort?

Dr. Marc Schöneich: Wir haben uns vor der Gründung verschiedene Standorte angeschaut, auch international. Sie bekommen als Start-up, das eine fertig entwickelte, neue Technologie mitbringt, wirklich sehr attraktive Angebote. Ausschlaggebend war für uns nicht die finanzielle Förderung, die an anderen Standorten durchaus besser ausgefallen wäre. Für uns waren zwei Aspekte entscheidend: Wo finden wir gute Netzwerke? Und wo finden wir die Mitarbeiter, die wir brauchen? Bei beiden Kriterien konnte das Saarland punkten.

Das Saarland wirbt mit seinen kurzen Wegen und die kann ich nur bestätigen. Wir haben hier offene Netzwerke und hilfsbereite Menschen vorgefunden. Ob Forschung, KWT (Kontaktstelle für Wissens- und Technologietransfer der Universität des Saarlandes, Anmerkung der Autorin), Industrie oder Politik, der Kontakt zu Entscheidern ist immer schnell hergestellt. Im Saarland besteht bei allen Akteuren ein großes Interesse an den Herausforderungen, vor denen neue Unternehmen stehen, und eben auch die Bereitschaft, diese jungen Unternehmen bei der Bewältigung dieser Herausforderungen zu unterstützen.

Wir arbeiten mit anderen Unternehmen gerade daran, dieser Kooperationsbereitschaft zukünftig eine Struktur zu geben. Mit dem Verein DeepTechSaar wollen wir den offenen Austausch und die Unterstützung der Unternehmen untereinander noch weiter verbessern. Sozusagen eine Plattform für alles, was ein DeepTech-Unternehmen umtreibt: Wo bekomme ich Zugang zu bestimmten Maschinen? Welche Haftungsfragen muss ich im Blick haben? Was muss ich bei der Patentanmeldung beachten? Wo kann ich einen Spritzguss anfertigen lassen?

Best Practice ist das Lösungskonzept, das uns vorschwebt. Wir wollen sicherstellen, dass bei gleichen Herausforderungen nicht jedes Unternehmen von neuem anfängt, nach einer Lösung zu suchen. Kooperation ist hier für alle Beteiligten die sehr viel effizientere Handlungsweise.

Das interdisziplinäre Team der Innocise GmbH arbeitet an einer neuen Generation von Greifern für die Industrie

Technologisch passiert im Saarland viel und der Standort bietet für DeepTech einen guten Nährboden. Fachkräftemangel gibt es hier natürlich auch, aber wir finden die Leute, die wir brauchen. Auch hier helfen die engen Netzwerke, die den Austausch mit Forschungsinstituten und Studiengängen auch für junge Unternehmen ermöglichen. Außerdem ist die Ausbildungsstruktur der Universität des Saarlandes, der htw saar (Hochschule für Technik und Wirtschaft Saar, Anmerkung der Autorin) aber auch der HBKsaar mit dem Gedanken interdisziplinärer Arbeit für uns genau richtig, inklusive der internationalen Studiengänge. Wir hatten daher keine Probleme, in kurzer Zeit ein international geprägtes kompetentes Team zu rekrutieren.

—————————————————————————————————————————–

Thomas Schuck, Geschäftsführer der gwSaar, steht für schnelle und praktische Lösungen im Ansiedlungsprozess.

Für bestmögliche Bedingungen für Unternehmen im Saarland sorgt auch die gwSaar. „Das Saarland verfügt über eine international renommierte Forschungsdichte. Als Wirtschaftsförderung des Saarlandes stellen wir sicher, dass Unternehmen aus dem Forschungsumfeld ihren optimalen Standort finden. Hierfür wurde z.B. der Science Park Saar errichtet. Er ist Nachbar und Partner der Forschungsinstitute im Saarland. Er ist heute Sitz von über 60 Spin-offs und etablierten Unternehmen sowie des saarländischen NanoBio-Netzwerks und des Deutschen Bundesverbands der Nanotechnologie. Wir haben die Wirtschaftsförderung so aufgestellt, dass wir Investoren und angesiedelte Unternehmen auch beim Upscaling optimal betreuen können – von der Standortinformation, über Büros und Labore bis hin zu Flächen für Produktionsgebäude können wir Gründungs- und Erweiterungs-Projekte entlang des gesamten Relocation-Prozesses kompetent beraten und begleiten.“

Autorin:

Anja Petschauer

Director Marketing

gwSaar Gesellschaft für Wirtschaftsförderung Saar mbH

a.petschauer@invest-in-saarland.com

Ihr Kontakt zu Germany’s Saarland in der Türkei:

(Ms.) Derya Araç

Temsilci gwSaar Türkiye / Representative gwSaar Turkey

gwSaar Saarland Eyaleti Resmi Ekonomik Kalkınma Şirketi

M: +90 / 531 958 83 88

E: d.arac@invest-in-saarland.com

www.strukturholding.de/merhaba-germanys-saarland/