Modification des propriétés de produits, processus de production plus efficaces, rendement énergétique plus élevé ou recyclabilité de composants – ce sont les exigences auxquelles doit satisfaire l’industrie et dont la solution réside fréquemment dans l’utilisation de nouveaux matériaux nanotechnologiques. Dans Germany’s Saarland, l’industrie peut recourir depuis longtemps à une infrastructure de recherche axée à la fois sur le développement de nouveaux matériaux et sur le processus de production pour le développement de tels matériaux. Un concept couronné de succès, comme le montrent les exemples mis en œuvre par l’industrie.

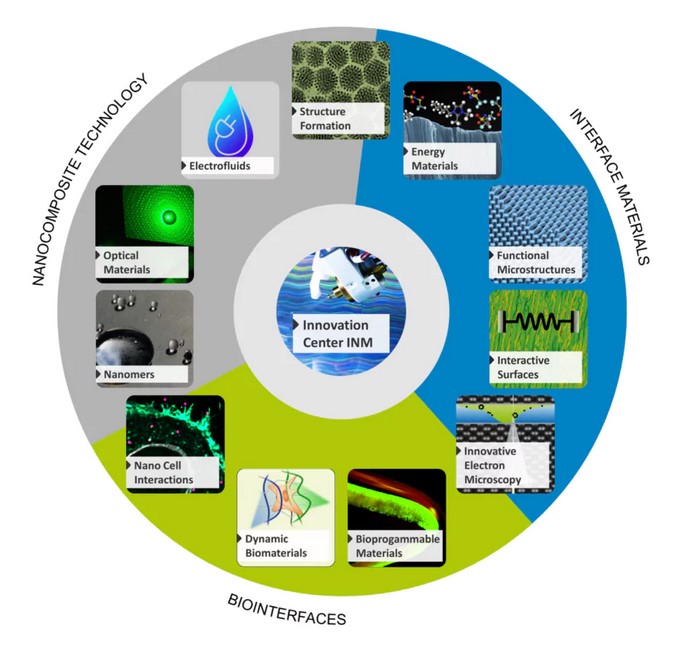

L’INM – Leibniz-Institut für Neue Materialien (ou encore l’Institut Leibnitz de recherche en nouveaux matériaux) en Sarre développe les matériaux de demain pour l’industrie et en coopération avec elle. Dans ce contexte, l’institut peut couvrir tous les aspects, depuis l’analyse des besoins spécifiques au marché jusqu’à la production pilote en passant par le développement de nouveaux produits. Les clients viennent des branches les plus diverses : start-ups (jeunes entreprises), petites et moyennes entreprises régionales, grands groupes internationaux.

Neutralité climatique, économie d’énergie, gestion rationnelle des ressources – les défis que doivent relever les entreprises, notamment dans le domaine de la production, sont multiples. Nous avons examiné la manière dont l’industrie et la recherche peuvent relever en commun ces défis avec deux chercheurs de l’INM qui travaillent depuis de nombreuses années en coopération étroite avec l’industrie : Dr. Peter William Oliveira, directeur du centre d’innovation de l’INM et du secteur Matériaux Optiques, ainsi que Dr. Martin Amlung, directeur adjoint du secteur Matériaux Optiques.

gwSaar :

Quelle est la tâche du centre d’innovation de l’INM ?

Dr. Peter Oliveira :

L’INM – Leibniz-Institut für Neue Materialien s’adonne à la recherche

fondamentale et appliquée dans le domaine de la nanotechnologie. Le centre d’innovation fait office de passerelle indispensable entre l’industrie et la recherche de l’INM. Toutes les activités d’innovation au sein de l’INM, l’orientation stratégique, l’exploitation des technologies, la gestion des brevets convergent ici.

Dr. Peter Oliveira:

Das INM – Leibniz Institut für Neue Materialien betreibt nanotechnologische Grundlagen- und angewandte Forschung. Das Innovationszentrum bildet die entscheidende Brücke zwischen Industrie und INM-Forschung. Alle Innovationsaktivität im INM, strategische Ausrichtung, Technologie-Verwertung, Patentmanagement laufen hier zusammen.

Dr. Peter William Oliveira, directeur du centre d’innovation de l’INM et du secteur Matériaux Optiques, développe avec son équipe de nouveaux matériaux pour l’industrie et en coopération avec cette dernière. L’expérience, l’esprit de recherche et l’enthousiasme qui animent l’équipe sont à la base de cette réussite.

Dr. Martin Amlung:

Le centre d’innovation soutient des projets industriels, depuis l’exécution du projet jusqu’à la mise au point de la pré-série et de la transposition à grande échelle (Upscaling), y compris le contrôle de qualité. Il est tenu compte ici des technologies mises au point par l’INM. Elles sont également considérées dans la planification jusqu’à l’exploitation. Grâce à notre propre service de gestion des contrats et des brevets, nous sommes en mesure de garantir une coopération rapide et efficace à tous les niveaux.

Dr. Martin Amlung, directeur adjoint du secteur Matériaux Optiques, établit le lien entre les besoins industriels et les résultats scientifiques.

Dr. Peter Oliveira:

Nous élaborons des analyses des besoins et des études de marché pour bien cibler l’exploitation et pour que les produits que nous développons répondent aux besoins actuels. Il arrive parfois que nous constations que nous sommes en avance sur notre temps pour certains développements intéressants.

Dr. Martin Amlung:

Il faut parfois attendre un certain temps avant que le moment soit venu pour un développement donné. Un exemple : les fenêtres électrochromes que nous avons développées il y a déjà 15 ans. Il suffit d’une légère modification de la tension entre 2 et -2 volts pour assombrir les verres électrochromes et leur redonner leur transparence. Jusqu’à présent, le système n’a été utilisé que pour les rétroviseurs de voitures. Il n’était pas intéressant jusqu’à présent dans le cadre de l’architecture à laquelle nous avions initialement pensé. La fabrication était relativement onéreuse et, une fois produit, le verre ne pouvait pas être découpé sur mesure.

Aujourd’hui, le système est beaucoup plus attrayant du fait du changement climatique et de la nécessité accrue d’ombrager les locaux. Nous lançons actuellement un projet financé par des fonds publics avec des partenaires industriels pour transférer le système sur des films. Ceux-ci peuvent alors être découpés et leur production est nettement plus avantageuse en termes financiers.

Les fenêtres électrochromes, développées par l’INM, peuvent être assombries puis retrouver leur transparence sous l’effet de petites variations de tension électrique.

gwSaar:

L’INM développe directement de nouveaux matériaux avec et pour des entreprises Comment fonctionne une telle coopération ?

Dr. Peter Oliveira:

Lorsque des entreprises estiment pouvoir résoudre un problème en utilisant de nouveaux matériaux nanotechnologiques, elles recherchent en général d’éventuels partenaires de développement dans le monde entier. L’INM a 12 axes de recherche dans le domaine de la nanotechnologie et détient dans ces domaines plus de 70 brevets de base actifs, appelés solutions système. L’INM est ainsi un partenaire potentiel pour un grand nombre de questions/problèmes.

L’INM en Sarre développe des solutions pour l’industrie dans le monde entier. Il met les compétences qu’il a acquises dans douze axes de recherche au service de ses clients.

Nous couvrons toutes les étapes nécessaires, depuis l’étude de faisabilité jusqu’au développement du matériau en passant par un processus de production adéquat. Lorsque nous engageons une coopération, nous devons dans un premier temps comprendre explicitement les exigences du client, mais aussi les processus appliqués jusqu’à présent dans l’entreprise. Cela implique une coopération empreinte de confiance réciproque et la plus grande transparence possible. Une fois que nous avons bien compris le problème et ce qu’attend le client, nous pouvons nous mettre au travail.

gwSaar :

Pouvez-vous nommer quelques produits développés par l’INM ?

Dr. Peter Oliveira :

De nombreux projets relèvent du secret professionnel durant la phase de projet et au-delà et ne peuvent pas être divulgués.

Dr. Martin Amlung :

Mais il existe quand même certaines choses que chacun d’entre nous utilise, auxquelles nous avons participé et dont nous pouvons parler. Un des signes de sécurité des billets de 100 et 200 euros par exemple, un hologramme satellite, a été mis au point par I’NM et l’entreprise sectago.

Dr. Peter Oliveira :

Ou encore l’antenne de détresse transparente ; on trouve aujourd’hui dans le pare-brise de nombreuses voitures une antenne transparente qui, en cas d’accident, alerte automatiquement les services d’urgence. L’antenne imprimée dans le verre a été mise au point par l’INM.

gwSaar :

Quel rôle jouent les aides/subventions dans la recherche proche de l’industrie menée par l’INM ?

Dr. Martin Amlung :

Dans le cadre d’un projet industriel, nos recherches portent sur une base technologique, le plus souvent dans le cadre d’un projet public. Les besoins spécifiques d’une entreprise sont examinés plus tard dans le cadre d’un projet industriel conçu sur cette base. Si le problème peut être résolu sur la base de l’un de nos brevets de base, nous pouvons naturellement passer tout de suite à l’adaptation spécifique.

gwSaar :

Quels sont les défis majeurs que doivent relever des entreprises qui souhaitent utiliser de nouveaux matériaux nanotechnologiques ?

Dr. Peter Oliveira :

Outre le développement, c’est surtout le processus de production qui demande beaucoup d’efforts aux entreprises. Les matières premières utilisées ne sont pas un facteur de coût important. Nous travaillons à l’échelle nanoscopique et, de ce fait, même les matières onéreuses telles que l’argent ou le platine n’ont pas d’incidence importante en termes de coût. La situation est bien différente pour le processus de production. Ici, les entreprises doivent souvent investir dans de nouvelles machines onéreuses.

Dr. Martin Amlung :

C’est pourquoi le processus de production est toujours le point de départ de nos réflexions. Tous les projets industriels qui dépassent la simple étude de faisabilité sont axés sur les processus. Nous mettons en place les installations pilotes correspondantes dans le centre d’innovation de sorte que les entreprises peuvent même produire dans un ordre de grandeur donné.

gwSaar :

Les entreprises peuvent produire dans le centre d’innovation de l’INM ?

Dr. Peter Oliveira :

Oui, il est possible de produire directement sur place de petites séries, disons pendant un ou deux ans pour tester le marché. Ensuite, l’entreprise peut louer chez nous le laboratoire et l’installation, acquérir l’installation ou, à une échelle industrielle plus importante, trouver un producteur ou construire elle-même une nouvelle installation de production. Le risque que court l’entrepreneur en investissant dans la nouvelle technologie est ainsi considérablement réduit.

gwSaar :

Au salon Industrie de Hanovre, vous avez présenté un capteur de proximité. Quelles sont les caractéristiques de ce nouveau capteur ?

Dr. Martin Amlung :

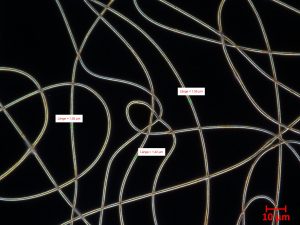

Ce capteur est un bel exemple de développement axé sur les processus. Apposer des capteurs transparents sur des surfaces non conductrices est le plus souvent très onéreux. Nous appliquons la méthode de l’électrofilage (ou encore électrospinning), telle qu’elle est utilisée p. ex. dans la fabrication de tapis, c’est-à-dire une méthode de faible technologie qui est à la fois nettement plus avantageuse en termes financiers et permet de fabriquer de très grandes surfaces de capteurs. Dans notre système, les capteurs peuvent même être produits sous forme de rouleaux puis découpés sur mesure. En effet, le support du réseau conducteur transparent peut être du verre ou un film. L’électrofilage donne lieu à un réseau chaotique de fibres conductrices qui sont cent fois plus minces qu’un cheveu humain et ne sont plus perceptibles par l’œil humain.

gwSaar :

Quelle est l’importance de la coopération internationale pour le centre d’innovation de l’INM ?

Dr. Peter Oliveira :

C’est un aspect très important, nous sommes toujours à la recherche d’échanges et de projets internationaux. Et là, nous devons reconnaître que nous bénéficions d’un excellent soutien de la part des responsables politiques et de la promotion économique en Sarre.

Capteurs de proximité – une méthode de faible technologique pour la fabrication d’un produit de haute technologie.

Dans chaque projet que nous réalisons avec l’industrie, nous en apprenons un peu plus. Nous avons une base technologique que nous renforçons avec chaque projet industriel. Lorsque nous travaillons avec des entreprises étrangères, nous prenons leur électrofilage, vu sous un angle différent, car chaque pays, tout comme chaque entreprise, industrialise certaines choses à sa manière.

Fibres conductrices (non perceptibles par l’œil humain) du nouveau capteur de proximité flexible développé par l’INM

Tout le film du capteur de proximité de l’INM (dans le cas présent sous forme de colonne) peut être utilisé pour déclencher des actions lorsque l’on s’en approche. Il est également envisageable de programmer différentes actions, p. ex. en utilisant des mouvements spécifiques de la main.

Pour ne donner qu’un exemple : lorsque nous avons commencé à travailler sur les capteurs tactiles, il n’était pas question de les produire en Europe. Aujourd’hui, oui. Nous avons coopéré avec des entreprises asiatiques et avons appris beaucoup de choses, p. ex. comment construire, caractériser, concevoir un capteur tactile. Ce partenariat nous a permis de renforcer notre base technologique. Aujourd’hui, de plus en plus de capteurs tactiles et de capteurs de proximité sont intégrés dans pratiquement toutes les catégories de produits. Grâce à notre base technologique, nous pouvons ainsi aider des entreprises régionales et internationales à réaliser le capteur dont elles ont besoin pour leur application spécifique.

gwSaar:

Quelle est, à votre avis, votre tâche en tant que chercheur ?

Dr. Peter Oliveira:

Il nous est important de permettre une gestion durable sous toutes ses facettes, qu’il s’agisse de la production, de l’exploitation ou du stockage de l’énergie, du développement de matériaux recyclables ou de processus garantissant une utilisation rationnelle des ressources. La voie qui mène à de telles solutions démarre toujours de la même manière. Au laboratoire, nous devons tout d’abord rêver, nous devons oublier dans un premier temps la physique et la chimie, nous devons pouvoir penser et réfléchir sans être enfermés dans un carcan, quel qu’il soit. C’est une possibilité que nous avons ici – celle de parler et de penser librement.

Cette capacité à rêver, à ne pas perdre cet esprit d’innovation qui nous caractérise – voilà quelle est notre tâche.

—————————————————————————————————————————–

Pour que les rêves des chercheurs puissent devenir réalité, le soutien de tous les acteurs est indispensable. En Sarre, la recherche et l’industrie peuvent être sûres de bénéficier du soutien dont elles ont besoin. En effet, les responsables politiques sont conscients de l’importance de la recherche pour l’industrie et soutiennent logiquement les entreprises et les instituts qui font des recherches sur des produits et processus pour l’avenir industriel et utilisent ces derniers pour atteindre leurs objectifs.

Jürgen Barke, ministre de l’Économie, de l’Innovation, du Numérique et de l’Énergie et vice-Ministre Président connaît la forte contribution que fournit la science pour relever les défis auxquels se voient aujourd’hui confrontées les entreprises.

Jürgen Barke, ministre de l’Économie, souligne : « Il y a des années déjà, nous avons posé en Sarre les jalons d’une recherche en nanotechnologie couronnée de succès. La fondation et le soutien de longue durée de l’INM – Leibniz-Institut für Neue Materialien assument une fonction-clé. Pour un site industriel moderne comme le nôtre, le développement de nouveaux matériaux est extrêmement important. En effet, les résultats de cette recherche donnent lieu à de nouveaux produits qui requièrent la création de nouvelles entreprises pour leur fabrication et leur commercialisation. Par ailleurs, la recherche commune du secteur industriel et de celui de la science, et notamment la coopération internationale, sont indispensables pour garantir la gestion durable, la neutralité climatique et l’efficacité énergétique des produits et processus de production. Notre ministère soutient les entreprises dans l’atteinte de leurs objectifs dans le contexte de ces défis. »

Ce n’est pas en dormant à poings fermés que les rêves se réaliseront. Cela demande souvent des années de recherche. De nombreux développements sortis des instituts sarrois et de l’Université de la Sarre ont été repris par de jeunes créateurs d’entreprises et mis sur le marché. Il existe une scène intéressante de start-ups, notamment dans le domaine des développements nanotechnologiques et des nouveaux matériaux. Une de ces start-ups qui a réussi à transformer son rêve de chercheur en un produit réel est l’entreprise sarroise Innocise qui a développé un nouveau matériau bio-inspiré ouvrant de nouvelles possibilités aux constructeurs de robots et d’installations.

—————————————————————————————————————————–

Du courant, du vide ou de l’air comprimé – dès qu’un robot industriel saisit une pièce, il consomme de l’énergie. L’entreprise Innocise, une société dérivée de l’INM – Leibniz-Institut für Neue Materialien en Sarre entend faire en sorte de pouvoir économiser cette énergie à l’avenir. Cela est possible grâce à une technologie d’adhérence unique en son genre qui prend le gecko pour modèle. Sur la base de la recherche fondamentale du Prof. Dr. Eduard Arzt, directeur de l’INM et co-fondateur de la société INNOCISE, les travaux ont porté sur le développement de polymères spéciaux microstructurés qui adhèrent de manière réversible aux matériaux les plus divers. Nous avons parlé avec le Dr. Marc Schöneich, directeur général et co-fondateur de la société INNOCISE de ce pas sur la voie d’une production sans impact sur le climat.

gwSaar :

Monsieur Schöneich, la neutralité climatique et l’efficacité énergétique sont des défis que doivent relever les entreprises de production. La société INNOCISE propose une nouvelle technologie susceptible d’y contribuer concrètement – un système de préhension sans consommation d’énergie. C’est presque trop beau pour être vrai. Comment est-ce que cela fonctionne ?

Dr. Marc Schöneich :

La production, c’est-à-dire l’élaboration et la fabrication de marchandises et de biens, implique toujours des machines modernes. Il peut s’agir p. ex. d’une production sidérurgique hautement automatisée ou d’une fabrication de puces ou de capteurs avec une robotique novatrice.

Tous ces processus incluent des opérations au cours desquels des objets doivent être fixés, saisis ou déplacés. La mécanique sous-jacente consomme souvent beaucoup d’énergie et est très complexe. L’air comprimé, utilisé aujourd’hui pour l’essentiel, est l’un des produits les plus onéreux dans la production. C’est ici précisément qu’intervient INNOCISE.

Sur la base de notre technologie Gecomer®, nous produisons des polymères spéciaux qui sont en mesure de manipuler avec la plus grande précision et

la plus haute efficacité des pièces mesurant entre plusieurs mètres et moins de 10 micromètres. Inspirées de l’effet dit gecko, la préhension et la dépose des pièces se font sans énergie externe et sans résidus – par l’intermédiaire des interactions de van-der-Waals.

Notre nouveau système performant de manipulation d’éléments sensibles permet non seulement, comme déjà mentionné, de faire des économies considérables, mais aussi d’accroître le débit dans la production.

gwSaar :

L’objectif de l’Industrie 4.0 est la numérisation et la mise en réseau de tous les processus. Faudra-t-il y ajouter à l’avenir le facteur Efficacité énergétique, une sorte d’Industrie 4.0.E ? Et comment votre technologie Gecomer® peut-elle contribuer à accroître l’efficacité énergétique dans le processus de production ?

Dr. Marc Schöneich :

Au regard de la situation climatique actuelle, les exigences posées en matière de production neutre en carbone et d’efficacité énergétique ne sont pas des considérations accessoires mais une nécessité absolue. Également pour la préservation du site de production Europe-Allemagne-Sarre.

Partez du principe que l’efficacité énergétique sera à l’avenir une exigence toute naturelle pour les entreprises. Les facteurs ESG – Environmental, Social et Governance – donc les domaines environnementaux, sociaux et de gouvernance, prendront de plus en plus d’importance et seront déterminants pour le succès d’une entreprise. Dans ces conditions, nous considérons notre produit comme un maillon de plus vers une industrie sans incidence sur le climat.

Le nouveau préhenseur peut encore faire son travail là où les technologies à ventouse ne fonctionnent plus, p. ex. lorsque les pièces sont très petites. Mais il est également très précis dans le macrosecteur.

Notre mission : des systèmes de préhension « verts » et fonctionnant sans énergie. Nos solutions de manipulation bio-inspirées remplacent des dispositifs de préhension (à ventouses) onéreux et mobilisant de nombreuses ressources et offrent aux clients un large éventail d’applications pour l’automatisation de demain – sans câble, sans électronique, sans air comprimé, et la périphérie nécessaire : pick & place de micro leds, fabrication de piles à combustible et applications en salle blanche, montage de vitres latérales sur les trains.

gwSaar:

Vous avez décidé avec Monsieur le Prof. Eduard Arzt d’établir votre start-up en Sarre. Qu’est-ce qui vous a fait opter pour ce site ?

Dr. Marc Schöneich:

Nous avons visité différents sites, également à l’étranger, avant de fonder l’entreprise. Une start-up qui a dans la poche une nouvelle technologie arrivée à maturité se voit soumettre des offres vraiment très intéressantes. Pour nous, l’essentiel n’était pas le soutien financier qui aurait été encore meilleur sur d’autres sites. Pour nous, deux aspects comptaient : où trouvons-nous des réseaux bien établis ? Et où trouvons-nous les collaborateurs dont nous avons besoin ? La Sarre a pu marquer des points sur ces deux critères.

La Sarre met en avant les distances courtes entre les différents partenaires, ce que je ne peux que confirmer. Nous avons trouvé ici des réseaux ouverts et des personnes serviables. Que ce soit la recherche, le KWT (Kontaktstelle für Wissens- und Technologietransfer der Universität des Saarlandes – service de contact pour le transfert de savoir et de technologie de l’Université de la Sarre – remarque de l’auteur), I’industrie ou la politique, le contact avec les décideurs est toujours établi rapidement. En Sarre, tous les acteurs sont fortement intéressés par les défis auxquels se voient confrontées les nouvelles entreprises, mais également disposés à aider ces jeunes entreprises à maîtriser ces défis.

Nous travaillons actuellement avec d’autres entreprises pour structurer à l’avenir cette volonté de collaboration. Avec l’association DeepTechSaar, nous voulons améliorer plus encore les échanges ouverts et le soutien réciproque des entreprises. Un peu comme une plate-forme pour tout ce qui tracasse une entreprise DeepTech : où puis-je avoir accès à certaines machines ? Quelles questions de responsabilité dois-je considérer ? À quoi dois-je prêter attention lors du dépôt d’une demande de brevet ? Où puis-je faire fabriquer une pièce moulée par injection ?

Best Practice – la solution que nous avons en tête. Nous voulons être sûrs que, si les défis sont les mêmes, les entreprises ne réinventent pas la roue à chaque fois. La coopération est ici un mode de travail bien plus efficace pour tous les acteurs impliqués.

L’équipe interdisciplinaire de la société Innocise GmbH travaille sur une nouvelle génération de préhenseurs pour l’industrie.

Les avancées technologiques sont nombreuses en Sarre et le site offre des conditions propices aux entreprises DeepTech. La pénurie de main-d’œuvre existe bien sûr ici aussi, mais nous trouvons les personnes dont nous avons besoin. Ici aussi, les réseaux étroits sont utiles et permettent aux jeunes entreprises de communiquer avec les centres de recherche et les cursus. Par ailleurs, la structure de formation de l’Université de la Sarre, de htw saar (Hochschule für Technik und Wirtschaft Saar, remarque de l’auteur – École supérieure de la technique et de l’économie de la Sarre), mais aussi de HBKsaar (Université des Beaux-Arts de la Sarre), axée sur un travail interdisciplinaire, est exactement ce qu’il nous faut, y compris les cursus internationaux. Nous n’avons donc eu aucun problème à recruter en peu de temps une équipe internationale et compétente.

—————————————————————————————————————————–

Thomas Schuck, gérant de la gwSaar, est garant de solutions rapides et concrètes dans le processus d’implantation.

La gwSaar fait également en sorte que les conditions soient les meilleures possible pour les entreprises en Sarre. « La Sarre dispose d’un grand nombre de centres de recherche dont la densité est renommée à l’échelle internationale.

En tant qu’organe de promotion économique de la Sarre, nous veillons à ce que des entreprises en lien avec la recherche trouvent leur site d’implantation optimal. C’est dans cette optique qu’a été aménagé p. ex. le Science Park Saar. Il est à la fois voisin et partenaire des instituts de recherche en Sarre. Il abrite aujourd’hui plus de 60 spin-offs et entreprises établies ainsi que le réseau sarrois NanoBioNet et la Fédération allemande de nanotechnologie.

Nous avons conçu la promotion économique de manière à pouvoir encadrer de manière optimale les investisseurs et les entreprises établies également dans le cadre de la transposition à grande échelle – de l’information sur les sites aux surfaces pour les unités de production en passant par les bureaux et les laboratoires, nous pouvons conseiller et accompagner avec compétence des projets de création et d’extension tout au long du processus de relocalisation. »

Auteur :

Anja Petschauer

Directrice Marketing

gwSaar Gesellschaft für Wirtschaftsförderung Saar mbH

a.petschauer@invest-in-saarland.com